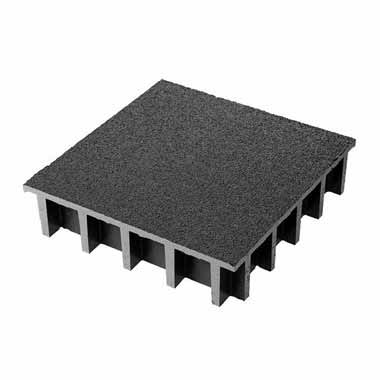

Avec le développement global des grilles et des couvercles en FRP, les produits en FRP se développent également dans l'industrie pétrolière. Le forage et l'exploitation du pétrole s'étendent progressivement de la terre à l'océan, et l'océan s'étend également de la mer peu profonde à la mer profonde pour répondre à la demande du marché. L'environnement de la terre et de la mer est très différent. La plupart des équipements d'exploitation minière terrestre sont en acier. Cependant, le développement sous-marin utilise de l'acier mais rencontre de nombreux problèmes techniques, comme la corrosion par l'eau de mer. (caillebotis FRP, couverture FRP) est principalement utilisé dans le domaine pétrolier sous-marin. Présente ses caractéristiques sous 5 aspects :

1. Léger. La densité de la fibre de carbone est d'environ 1,76~1,80g/cm³, la densité du matériau composite est comprise entre 1,50~1,60g/cm³ et la densité de l'acier est d'environ 7,87g/cm³. De toute évidence, le FRP est beaucoup plus léger que l'acier.

2. Haute résistance à la fatigue. Le FRP a une résistance à la fatigue élevée, nettement meilleure que l'acier, et a une longue durée de vie. En particulier, le mouvement alternatif de la tige de pompage provoque le déséquilibre de la pression de l'eau de mer à l'extérieur du tube et de la pression à l'intérieur du tube pour provoquer une fatigue du matériau, entraînant une rupture par fatigue. L'utilisation de tiges de pompage en FRP peut résoudre ce problème.

3. Résistance spécifique élevée et module spécifique élevé. La résistance spécifique du FRP est d'environ 7 à 12 fois celle de l'acier, et le module spécifique est d'environ 3 à 5 fois. Par conséquent, le FRP peut être utilisé pour fabriquer divers produits légers mais solides, rigides et fermes.

4. Résistance à la corrosion. Le FRP a une forte résistance aux acides et aux alcalis, une résistance à la corrosion dans divers environnements et ne rouille pas. Sa durée de vie dans l'eau de mer est beaucoup plus longue que celle des pièces en acier.

5. Excellentes performances thermiques. Le coefficient de dilatation thermique du FRP est faible, le coefficient de dilatation thermique axial est d'environ -0,1 × 10-6/℃ et le coefficient de dilatation thermique perpendiculaire à la direction axiale est d'environ +35 × 10-6/℃. Il n'est pas cassant dans un environnement froid et est dimensionnellement stable dans un environnement chaud. La résistance à la chaleur du FRP dépend en grande partie de la résine de la matrice. En ce qui concerne la résistance à la chaleur de la fibre de carbone, elle peut être utilisée longtemps dans l'air en dessous de 300°C.

Il convient de prêter attention à plusieurs aspects du caillebotis en PRF :

Tout d'abord, un bon environnement. L'environnement comprend deux points, l'un est l'environnement naturel et l'autre est l'environnement artificiel.

1. En milieu naturel, la température doit être maintenue à une température assez stable, généralement comprise entre 21 et 28°C. L'humidité doit également avoir un environnement assez approprié, il est recommandé d'être comprise entre 40 et 60, pas plus de 65.

2. L'environnement artificiel nécessite un atelier de production et une source de gaz propres.

Deuxièmement, des matériaux FRP de haute qualité. Lorsque vous choisissez de fabriquer des produits FRP (tels que les caillebotis FRP), faites attention à sélectionner des matières premières et des matériaux auxiliaires qualifiés.

Ensuite, il doit y avoir un calendrier de production raisonnable. Le temps du produit est déterminé par les caractéristiques chimiques des matières premières et des matériaux auxiliaires, de sorte que le calendrier de production doit être organisé en fonction de la nature des matières premières et des matériaux auxiliaires.