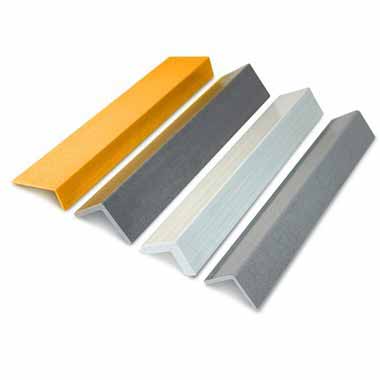

Profilés pultrudés FRPsont actuellement un matériau largement utilisé, qui peut être utilisé pour fabriquer divers produits tels que des garde-corps, des grilles, des plaques de recouvrement et des tubes carrés. Dans le processus de production de profilés pultrudés en FRP, différents diamètres affecteront leurs performances. Alors pour les profilés pultrudés FRP, quel est son diamètre requis, découvrons ensemble.

Dans le processus de production de fibre de verre, le diamètre de la fibre de verre peut être contrôlé en modifiant la température de fusion de la matière première en fibre de verre, le diamètre du trou de la plaque de traversée, la température de tréfilage et la vitesse du fil, etc. Dans le passé, les fibres de verre avec un diamètre de 9-10 μm étaient souvent utilisés comme matériaux de renforcement pour les matériaux composites, mais maintenant les fibres de verre d'un diamètre de 13-18 μm sont progressivement utilisées.

Plus le diamètre est fin, plus sa résistance est élevée ?

Théoriquement parlant, plus le diamètre de la fibre de verre est fin, plus sa résistance est élevée, mais en production réelle, la résistance de la fibre de verre est bien inférieure à la valeur théorique, ce qui est dû à la formation de nombreuses microfissures à la surface de la monofilament pendant le processus d'étirage. La recherche montre que lorsque le diamètre de la fibre de verre change dans la plage de 9-13 μm, la résistance à la rupture en traction du précurseur de fibre de verre à haute résistance reste fondamentalement stable.

Cependant, lorsque le diamètre de la fibre de verre devient plus grand, la surface spécifique de la fibre de verre et son activité de surface deviennent plus petites.

La quantité d'agent mouillant adsorbé sur la surface de la fibre de verre est fortement réduite, ce qui entraîne une augmentation substantielle des défauts de surface de la fibre de verre et une diminution de la résistance. Selon le principe du renforcement fibreux, ce n'est que lorsque la longueur de la fibre est supérieure à la longueur critique que l'effet de renforcement de la fibre peut s'exercer pleinement. Théoriquement parlant, la longueur minimale de la fibre de renfort est de 50 à 100 fois le diamètre. Cependant, à mesure que la longueur des fibres continuait d'augmenter, la résistance à la traction diminuait de manière significative.

Lorsque la longueur des fibres augmente, l'efficacité du renforcement des fibres augmente.

Lorsque la longueur de la fibre dépasse 12 mm, l'effet de renforcement de la fibre sur les propriétés du matériau composite atteint essentiellement le meilleur. Bien que la longueur de la fibre augmente, les microfissures de la fibre augmenteront en conséquence, réduisant ainsi la résistance de la fibre, mais en termes de rigidité, de résistance à la compression, de résistance à la flexion, de résistance au fluage, de résistance aux chocs, etc., le FRP à fibre longue est meilleur que la fibre courte. Le FRP présente de meilleures performances. Il existe trois façons pour les composites de fibres d'absorber la résistance aux chocs : la rupture des fibres, l'arrachement des fibres et la rupture de la résine. Au fur et à mesure que la longueur de la fibre augmente, plus d'énergie est consommée pour extraire la fibre, ce qui est bénéfique pour l'amélioration de la résistance aux chocs. De plus, l'extrémité de la fibre est facile à provoquer une concentration de contraintes, qui est le point d'initiation de la croissance des fissures, de sorte que les fibres longues avec un petit nombre d'extrémités peuvent également améliorer la résistance aux chocs du matériau.